กระบวนการผลิตสปริงนิกเกิล-ไทเทเนียม

สปริง Ni-Ti เป็นส่วนประกอบเชิงฟังก์ชันที่ผลิตขึ้นตามคุณสมบัติของเมมโมรีอัลลอยด์รูปร่างนิกเกิล-ไททาเนียม (SMA) มีการใช้กันอย่างแพร่หลายในทางการแพทย์ การบินและอวกาศ อิเล็กทรอนิกส์ และสาขาอื่นๆ กระบวนการผลิตต้องมีการควบคุมองค์ประกอบ โครงสร้างจุลภาค และคุณสมบัติทางกลอย่างเข้มงวด กระบวนการหลักมีศูนย์กลางอยู่ที่ห้าขั้นตอนสำคัญ: การเตรียมวัสดุ - การขึ้นรูป - การรักษาความร้อน - หลังการประมวลผล - การทดสอบประสิทธิภาพ กระบวนการเฉพาะและเทคโนโลยีที่สำคัญมีดังนี้:

การเตรียมวัตถุดิบหลัก: การเตรียมแท่ง/ลวดโลหะผสมนิกเกิล-ไทเทเนียม

ประสิทธิภาพหลักของสปริงนิกเกิล-ไททาเนียมขึ้นอยู่กับความสม่ำเสมอขององค์ประกอบของโลหะผสมนิกเกิล-ไททาเนียม (โดยทั่วไปปริมาณนิกเกิลจะอยู่ที่ 50.5% ถึง 51.2% (อัตราส่วนอะตอม) และต้องได้รับการควบคุมอย่างแม่นยำเพื่อให้แน่ใจว่าหน่วยความจำรูปร่างและความยืดหยุ่นยิ่งยวด) ขั้นตอนนี้เป็นรากฐานของกระบวนการ

สัดส่วนวัตถุดิบและการหลอมละลาย

ใช้วัตถุดิบที่มีความบริสุทธิ์สูง: ฟองน้ำไทเทเนียม (ความบริสุทธิ์ ≥99.7%) และนิกเกิลด้วยไฟฟ้า (ความบริสุทธิ์ ≥99.9%) องค์ประกอบที่ออกแบบไว้ได้รับการชั่งน้ำหนักอย่างแม่นยำ (พิกัดความเผื่อต้องอยู่ภายใน ±0.1% อัตราส่วนอะตอมมิก เพื่อหลีกเลี่ยงการเบี่ยงเบนของอุณหภูมิในการเปลี่ยนเฟสที่เกิดจากการเบี่ยงเบนของปริมาณนิกเกิล)

กระบวนการหลอม: การหลอมด้วยการเหนี่ยวนำสุญญากาศ (VIM) หรือการหลอมอาร์กสุญญากาศ (VAR) เป็นวิธีการกระแสหลัก การหลอมซ้ำหนึ่งหรือสองขั้นตอนการขจัดการแยกส่วนประกอบ ส่งผลให้ได้แท่งโลหะผสมหลักนิกเกิล-ไททาเนียมที่สม่ำเสมอ (โดยทั่วไปจะมีเส้นผ่านศูนย์กลาง 50-150 มม.)

การควบคุมที่สำคัญ: สูญญากาศการหลอมต้องเป็น ≥1×10⁻³Pa เพื่อป้องกันการเกิดออกซิเดชันของโลหะผสม อัตราการทำความเย็นต้องควบคุมที่ 50-100°C/นาที เพื่อหลีกเลี่ยงการเกิดโครงสร้างการหล่อแบบหยาบ

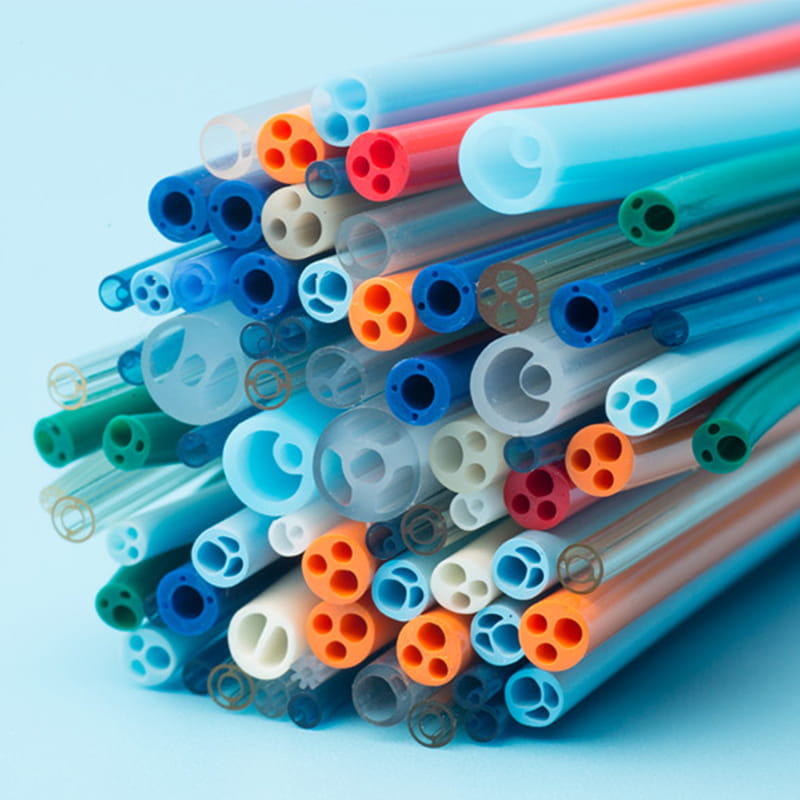

การแปรรูปพลาสติก: การทำแท่งโลหะผสม/สายไฟ

โลหะผสมนิกเกิล-ไททาเนียมมีความเป็นพลาสติกที่ไม่ดีที่อุณหภูมิห้อง ซึ่งต้องใช้ทั้งการทำงานที่ร้อนและการทำงานเย็นร่วมกันเพื่อสร้างช่องว่างสปริง (แท่งหรือสายไฟ โดยมีเส้นผ่านศูนย์กลางที่กำหนดตามข้อกำหนดเฉพาะของสปริง ลวดสปริงทางการแพทย์อาจมีขนาดเล็กเพียง 0.1 มม.):

การตีร้อน / การรีดร้อน: แท่งโลหะผสมจะถูกให้ความร้อนที่ 800-950°C (ในบริเวณเฟส β ซึ่งเป็นเฟสเสถียรที่อุณหภูมิสูงของโลหะผสมนิกเกิล-ไทเทเนียม) จากนั้นทำการตีหรือรีดเป็นแท่งที่มีเส้นผ่านศูนย์กลาง 20-50 มม. ทำลายโครงสร้างการหล่อและปรับปรุงขนาดเกรน

การวาดเย็น / การรีดเย็น: แท่งงานร้อนจะค่อยๆ ดึงเย็น (หรือรีดเย็น) จนถึงเส้นผ่านศูนย์กลางเป้าหมาย โดยการควบคุมการเสียรูปแต่ละครั้งอยู่ที่ 5%-15% (เพื่อหลีกเลี่ยงการแตกร้าวเปราะที่เกิดจากการเสียรูปครั้งเดียวมากเกินไป) การหลอมขั้นกลาง (700-800°C, 10-30 นาที) จะดำเนินการระหว่างสองขั้นตอนเพื่อขจัดการแข็งตัวของงานและคืนความเป็นพลาสติก

การรักษาพื้นผิว: หลังจากการทำงานเย็น จะมีการทำการดอง (ส่วนผสมของกรดไนตริกและกรดไฮโดรฟลูออริก) เพื่อขจัดตะกรันบนพื้นผิวออกไซด์ และรับประกันว่าพื้นผิวจะเรียบ (Ra ≤ 0.8μm) เพื่อหลีกเลี่ยงความเข้มข้นของความเครียดในระหว่างการขึ้นรูปครั้งต่อไป

การขึ้นรูปสปริง: การผลิตรูปทรงแกนกลาง

กระบวนการขึ้นรูปที่แตกต่างกันจะถูกเลือกตามโครงสร้างของสปริง (แรงอัด ความตึง แรงบิด) และข้อกำหนดด้านความแม่นยำ สิ่งสำคัญคือต้องแน่ใจว่ารูปทรงของสปริงมีความเสถียร และป้องกันการเสียรูปอย่างมีนัยสำคัญหลังการอบชุบด้วยความร้อนในภายหลัง

การคดเคี้ยว (กระบวนการหลัก)

อุปกรณ์: มีการใช้เครื่องม้วนสปริง CNC ซึ่งควบคุมความเร็วการขึ้นลาน (50-200 รอบต่อนาที) ระยะพิทช์ (0.1-5 มม.) และจำนวนรอบ (1-100) ได้อย่างแม่นยำ เหมาะสำหรับสปริงทั่วไป เช่น ทรงกระบอก และทรงกรวย

แม่พิมพ์: แมนเดรลถูกเลือกตามเส้นผ่านศูนย์กลางด้านในของสปริง (ส่วนใหญ่ทำจากเหล็กความเร็วสูงหรือคาร์ไบด์เพื่อหลีกเลี่ยงการยึดเกาะกับโลหะผสมนิกเกิล-ไททาเนียม) ในระหว่างการพัน ความเร็วของแมนเดรลจะต้องตรงกับความเร็วการป้อนลวด เพื่อป้องกันไม่ให้ขดลวดหลวมหรือทับซ้อนกัน

พารามิเตอร์ที่สำคัญ: ความตึงของขดลวดจะถูกควบคุมระหว่าง 10 ถึง 50 MPa (ปรับตามเส้นผ่านศูนย์กลางของเส้นลวด) เพื่อหลีกเลี่ยงความตึงเครียดที่มากเกินไปซึ่งอาจทำให้เกิดการแข็งตัวด้วยความเย็นมากเกินไป และส่งผลต่อผลการรักษาความร้อนในภายหลัง

กระบวนการขึ้นรูปพิเศษ (โครงสร้างที่ซับซ้อน)

สำหรับสปริงรูปทรงพิเศษ (เช่น เส้นผ่านศูนย์กลางแปรผันได้และสปริงพิทช์แบบแปรผัน) จะใช้การตัดด้วยเลเซอร์ (ขั้นแรก แผ่น/ท่อโลหะผสมนิกเกิล-ไททาเนียมจะถูกประมวลผลเป็นช่องว่าง จากนั้นจึงตัดรูปร่างสปริงโดยใช้ไฟเบอร์เลเซอร์ ที่มีความแม่นยำ ±0.01 มม.)

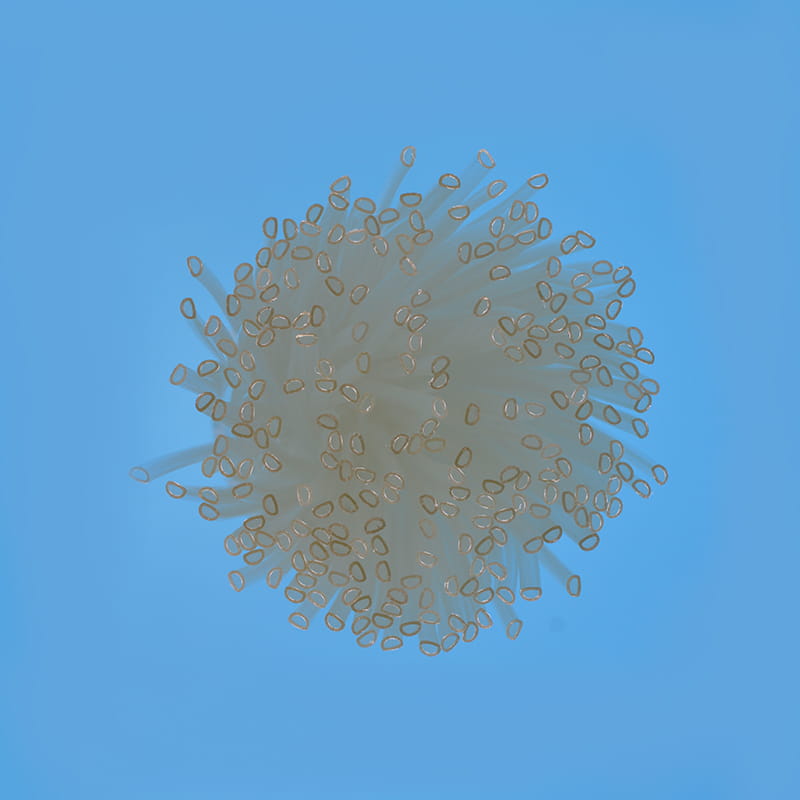

ไมโครสปริง (เช่น ที่ใช้ในขดลวดหลอดเลือดทางการแพทย์) ผลิตขึ้นโดยใช้ไมโครอิเล็กโตรฟอร์มหรือการฉีดขึ้นรูปที่มีความแม่นยำ (ต้องใช้ช่องว่างโลหะผสมนิกเกิล-ไททาเนียม) แต่มีราคาแพงกว่าและเหมาะสำหรับการใช้งานที่มีความแม่นยำสูง

การรักษาความร้อนที่สำคัญ: การให้หน่วยความจำรูปร่าง/ความยืดหยุ่นยวด

คุณสมบัติหลักของสปริงนิกเกิล-ไทเทเนียม (เอฟเฟกต์การจำรูปร่าง ความยืดหยุ่นยิ่งยวด อุณหภูมิการเปลี่ยนเฟส) เกิดขึ้นได้จากการบำบัดความร้อน ขั้นตอนนี้เป็นแกนหลักของกระบวนการ และต้องมีการควบคุมอุณหภูมิ เวลากักเก็บ และอัตราการทำความเย็นอย่างเข้มงวด

การบำบัดด้วยวิธีแก้ปัญหา: บรรเทาความเครียดภายในทำให้องค์ประกอบเป็นเนื้อเดียวกัน

วัตถุประสงค์: ขจัดความเครียดภายในที่เกิดขึ้นระหว่างการทำงานเย็น และรับประกันการกระจายตัวของธาตุโลหะผสม (Ni และ Ti) ที่สม่ำเสมอ ซึ่งเป็นการวางรากฐานสำหรับการบำบัดความชราในภายหลัง

พารามิเตอร์กระบวนการ: การทำความร้อนที่ 900-1,050°C (บริเวณเฟส β) ค้างไว้ 10-60 นาที (ปรับตามขนาดแท่งเหล็ก เวลาจับลวดสั้นลง และระยะเวลาจับยึดนานขึ้นสำหรับก้าน) ตามด้วยการชุบน้ำ (อัตราการทำความเย็น ≥100°C/วินาที) เพื่อป้องกันการสลายตัวของเฟส β เข้าสู่เฟส Ti₂Ni ที่เปราะ

การรักษาผู้สูงอายุ: การควบคุมอุณหภูมิการเปลี่ยนเฟสและคุณสมบัติทางกล

วัตถุประสงค์: ผ่านการชราภาพ เฟสทุติยภูมิละเอียด (เช่น Ti₂Ni) จะถูกตกตะกอน โดยจะปรับอุณหภูมิการเปลี่ยนเฟสของโลหะผสม (Af: อุณหภูมิผิวเคลือบออสเทนไนต์ โดยทั่วไปจะถูกควบคุมระหว่าง -50°C ถึง 100°C ขึ้นอยู่กับการใช้งาน ตัวอย่างเช่น Af สำหรับสปริงทางการแพทย์โดยทั่วไปจะอยู่ที่ประมาณ 37°C ซึ่งตรงกับอุณหภูมิร่างกายมนุษย์) ในขณะเดียวกันก็ปรับปรุงความแข็งแรงและความยืดหยุ่นยิ่งยวดไปพร้อมๆ กัน

พารามิเตอร์กระบวนการ: การทำความร้อนที่ 400-550°C (บริเวณเฟสสองเฟสα' β) ค้างไว้ 30-180 นาที ตามด้วยการระบายความร้อนด้วยอากาศหรือเตาเผา (อัตราการทำความเย็นส่งผลต่อขนาดของเฟสที่ตกตะกอน การระบายความร้อนด้วยอากาศทำให้เกิดการตกตะกอนที่ละเอียดกว่าและมีความแข็งแรงสูงกว่า)

ตัวอย่าง: หากสปริงต้องแสดงความยืดหยุ่นยิ่งยวดที่อุณหภูมิห้อง ควรควบคุมอุณหภูมิ Af ให้ต่ำกว่าอุณหภูมิห้อง (เช่น Af = -10°C) หากต้องการเอฟเฟกต์หน่วยความจำรูปร่าง "การเสียรูปที่อุณหภูมิต่ำ - การฟื้นตัวที่อุณหภูมิสูง" ควรควบคุม AF ไปที่อุณหภูมิการฟื้นตัวเป้าหมาย (เช่น 60°C)

การขึ้นรูป: การแก้ไขเรขาคณิตของสปริง

หลังจากพันขดลวด สปริงจะผ่านการปรับรูปร่างที่อุณหภูมิต่ำในแม่พิมพ์ขึ้นรูป (โดยทั่วไปจะอยู่ที่ 150-300°C เป็นเวลา 10-30 นาที) นี่เป็นการแก้ไขพารามิเตอร์ทางเรขาคณิตของสปริง เช่น ระยะพิทช์และจำนวนรอบ เพื่อป้องกันการคืบในระหว่างการใช้งานครั้งต่อไป สิ่งนี้ใช้ได้กับสปริงทางการแพทย์ที่มีความแม่นยำโดยเฉพาะ

หลังการประมวลผล: การปรับปรุงความแม่นยำและคุณภาพพื้นผิว

ขั้นตอนนี้เน้นไปที่การเบี่ยงเบนที่แม่นยำและข้อบกพร่องที่พื้นผิวหลังจากการขึ้นรูปและการบำบัดความร้อน เพื่อให้แน่ใจว่าสปริงตรงตามข้อกำหนดในการประกอบและการปฏิบัติงาน

สิ้นสุดการตัดแต่งและการตกแต่ง

หลังจากม้วนปลายสปริงอาจมีเสี้ยนหรือไม่สม่ำเสมอ สิ่งเหล่านี้จำเป็นต้องตัดแต่งโดยใช้การตัดล้อเจียรที่มีความแม่นยำ (สำหรับสปริงก้าน) หรือการตัดแต่งด้วยเลเซอร์ (สำหรับสปริงลวด) เพื่อให้แน่ใจว่าพื้นผิวส่วนปลายเรียบ (ข้อผิดพลาดในแนวตั้งฉาก ≤ 0.5°) ในขณะที่ยังคงรักษาข้อผิดพลาดความสูงของสปริงให้อยู่ภายใน ±0.1 มม.

การเสริมความแข็งแกร่งและการป้องกันพื้นผิว

การขัดพื้นผิว: การขัดด้วยเคมีไฟฟ้า (โดยใช้ส่วนผสมของกรดฟอสฟอริกและกรดซัลฟิวริกเป็นอิเล็กโทรไลต์) หรือการขัดเชิงกล (โดยใช้ล้อเจียรเพชร) ถูกนำมาใช้เพื่อลดความหยาบของพื้นผิวเป็น Ra ≤ 0.2μm ช่วยลดการสึกหรอของชิ้นส่วนที่สัมผัสระหว่างการใช้งาน (เช่น สปริงทางการแพทย์ต้องหลีกเลี่ยงการเกาเนื้อเยื่อของมนุษย์)

เคลือบป้องกันการกัดกร่อน: หากใช้ในสภาพแวดล้อมที่มีฤทธิ์กัดกร่อน (เช่น มหาสมุทรหรือของเหลวทางการแพทย์) จำเป็นต้องมีการเคลือบไทเทเนียมไนไตรด์ (TiN) (ผ่านการสะสมไอทางกายภาพ) หรือการเคลือบโพลีเตตราฟลูออโรเอทิลีน (PTFE) เพื่อเพิ่มความต้านทานการกัดกร่อน (โลหะผสม NiTi ไวต่อการปล่อยไอออนนิกเกิลในระหว่างการแช่ในระยะยาว ต้องควบคุมการปล่อยไอออนไว้ที่ ≤ 0.1 μg/cm²/วัน)

การทำความสะอาดและการอบแห้ง

ใช้การทำความสะอาดอัลตราโซนิก (โดยใช้สารขจัดคราบไขมันที่เป็นกลาง 40-60°C เป็นเวลา 10-20 นาที) เพื่อขจัดน้ำมันบนพื้นผิวและสารขัดเงาที่ตกค้าง จากนั้นทำให้แห้งในเตาอบสุญญากาศ (80-120°C เป็นเวลา 30 นาที) เพื่อป้องกันการเกิดออกซิเดชันที่พื้นผิว

การทดสอบประสิทธิภาพ: การรับรองคุณสมบัติผลิตภัณฑ์

สปริง NiTi ผ่านการทดสอบประสิทธิภาพหลายมิติ รายการทดสอบที่สำคัญมีดังนี้:

| หมวดหมู่การตรวจจับ | รายการทดสอบ | วิธีการทดสอบและมาตรฐาน | ข้อกำหนดคุณสมบัติ |

| องค์ประกอบและโครงสร้าง | ปริมาณนิกเกิล | สเปกโทรสโกปีการปล่อยแสงพลาสมาคู่เหนี่ยวนำ (ICP-OES) | 50.5%~51.2% (อัตราส่วนอะตอม) |

| โครงสร้างจุลภาค | กล้องจุลทรรศน์โลหะวิทยา / กล้องจุลทรรศน์อิเล็กตรอนแบบส่องผ่าน (TEM) | ขนาดเกรน ≤10μm ไม่มีการรวมตัวของระยะที่สองที่ชัดเจน | |

| คุณสมบัติทางกล | ความยืดหยุ่นยิ่งยวด (อุณหภูมิห้อง) | เครื่องทดสอบอเนกประสงค์ โหลดแบบวน (ความเครียด 5%) | ความเครียดตกค้าง ≤ 0.5% ความเสถียรของวงจร ≥ 1,000 ครั้ง |

| เอฟเฟกต์หน่วยความจำรูปร่าง | การทดสอบวงจรการทำความร้อน-ความเย็น (การวัดอัตราการฟื้นตัว) | อัตราการฟื้นตัวของรูปร่าง ≥98% | |

| ความแม่นยำทางเรขาคณิต | ระยะพิทช์ จำนวนรอบ ความสูงอิสระ | เครื่องวัดเส้นผ่านศูนย์กลางเลเซอร์ / เครื่องวัดพิกัด | ข้อผิดพลาดด้านมิติ ≤ ± 0.02 มม |

| ประสิทธิภาพด้านความปลอดภัย | การละลายนิกเกิลไอออน (ใช้ในทางการแพทย์) | การทดสอบการแช่ของเหลวในร่างกายจำลอง (ISO 10993-15) | ≤0.1ไมโครกรัม/ซม.²·d |

| ชีวิตที่เหนื่อยล้า | เครื่องทดสอบความล้า (ความถี่ในการโหลด 1 ~ 10Hz) | ชีวิตที่เหนื่อยล้า ≥1×10⁶ times (under rated load) |

ความแตกต่างของกระบวนการในสถานการณ์การใช้งานทั่วไป

สาขาต่างๆ มีข้อกำหนดด้านประสิทธิภาพที่แตกต่างกันสำหรับสปริงนิกเกิล-ไททาเนียม โดยต้องมีการปรับกระบวนการตามเป้าหมาย:

การแพทย์ (เช่น ขดลวดหลอดเลือด, สปริงลวดจัดฟัน): จำเป็นต้องมีการควบคุมการละลายนิกเกิลไอออนอย่างเข้มงวด (เพิ่มการเคลือบ TiN) อุณหภูมิการเปลี่ยนเฟส (Af µs 37°C) และความแม่นยำในการขึ้นรูปสูง (การตัดด้วยเลเซอร์และการขัดเงาด้วยเคมีไฟฟ้า)

การบินและอวกาศ (เช่น สปริงกลไกการติดตั้งดาวเทียม): จำเป็นต้องมีความต้านทานต่ออุณหภูมิสูงและต่ำที่ได้รับการปรับปรุง (อุณหภูมิการเสื่อมสภาพเพิ่มขึ้นเป็น 500-550°C เพื่อเพิ่มเสถียรภาพที่อุณหภูมิสูง) โดยมีความต้องการอายุการใช้งานความล้าที่ ≥ 1×10⁵ รอบ

อุปกรณ์อิเล็กทรอนิกส์ (เช่น สปริงหน้าสัมผัสขั้วต่อ): ต้องการความยืดหยุ่นสูง (ความยืดหยุ่นยิ่งยวดที่อุณหภูมิห้อง Af ≤ 25°C) พื้นผิวต้องใช้การชุบเงิน (เพื่อเพิ่มการนำไฟฟ้า) และใช้เครื่องม้วนขนาดเล็ก (เส้นผ่านศูนย์กลางลวด ≤ 0.2 มม.) สำหรับการขึ้นรูป

โดยสรุป กระบวนการผลิตสปริงนิกเกิล-ไททาเนียมเป็นการผสมผสานระหว่าง "วิศวกรรมวัสดุศาสตร์การผลิตความแม่นยำด้านการรักษาความร้อน" แกนหลักอยู่ที่การรักษาสมดุลระหว่างคุณสมบัติหน่วยความจำรูปทรงของวัสดุ ความเสถียรทางกล และความแม่นยำทางเรขาคณิต ผ่านการควบคุมพารามิเตอร์ในแต่ละขั้นตอนเพื่อตอบสนองความต้องการด้านการทำงานของสถานการณ์ต่างๆ

For more information, please call us at +86-18913710126 or email us at .

ขั้นตอนการทำหัตถการหลอดเลือดเป็นส่วนสำคัญของการแพทย์หัวใจและหลอดเลือดสมัยใหม่ โดยเฉพาะอย่างยิ่งเม...

บทนำ ท่อเอนโดบรอนเชียลแบบลูเมนเดียว s เป็นองค์ประกอบสำคัญของการบำบัดท...

ในการแพทย์แผนปัจจุบัน สายสวนทางการแพทย์เป็นเครื่องมือที่ขาดไม่ได้ในการรักษาและขั้นตอนการวินิจฉัยท...

ในอุตสาหกรรมการดูแลสุขภาพ ความสำคัญของการเลือกวัสดุที่เหมาะสมสำหรับอุปกรณ์ทางการแพทย์ไม่สามารถกล่...

ในยุคของการแพทย์เฉพาะทาง หลอดเล็กๆ มักจะทำหน้าที่รับผิดชอบในการช่วยชีวิต ในฐานะที่เป็นวัสดุสิ้นเป...

ในการดูแลสุขภาพยุคใหม่ การจัดการของเหลวที่แม่นยำเป็นสิ่งสำคัญอย่างยิ่งต่อความปลอดภัยของผู้ป่วยและ...